Laserskæringteknologi er et avanceret skæreværktøj. Dens princip er at bruge laserstråle med høj effekt og høj tæthed til at bestråle det afskårne materiale, opvarme det til fordampningstemperaturen gennem høj temperatur, danne huller og derefter flytte laserstrålen kontinuerligt for at fuldføre skæringen. Denne skæremetode er en slags termisk skærebehandling. Laserskæring er effektiv og miljøvenlig, med god skærekvalitet og høj hastighed. Det kan forbedre skæreeffektiviteten og gradvist erstatte den traditionelle værktøjsskæremetode.

Men i processen med laserskæring er der mange faktorer, der påvirker færdiggørelseskvaliteten af det materiale, der skal skæres. De faktorer, der påvirker laserskæremaskinens skærekvalitet, omfatter skærehastighed, fokusposition, hjælpegas, laserudgangseffekt og emnekarakteristika.

1. Laserudgangseffekt

Detlaserskæremaskinegenererer energi fra den kontinuerlige bølgeudgangslaserstråle. Valget af lasereffekt og tilstand vil påvirke skærekvaliteten. I praktisk drift er det normalt justeret til en højere effekt for at opfylde kravene til at skære tykkere materialer. På dette tidspunkt er stråletilstanden (fordelingen af stråleenergi i tværsnittet) vigtigere. I tilfælde af mindre end høj effekt opnås højere effekttæthed ved fokus og bedre skærekvalitet opnås. Tilstanden er ikke konsistent i hele laserens effektive levetid. Tilstanden af de optiske elementer, de subtile ændringer af laserarbejdsgasblandingen og flowudsvingene vil påvirke tilstandsmekanismen.

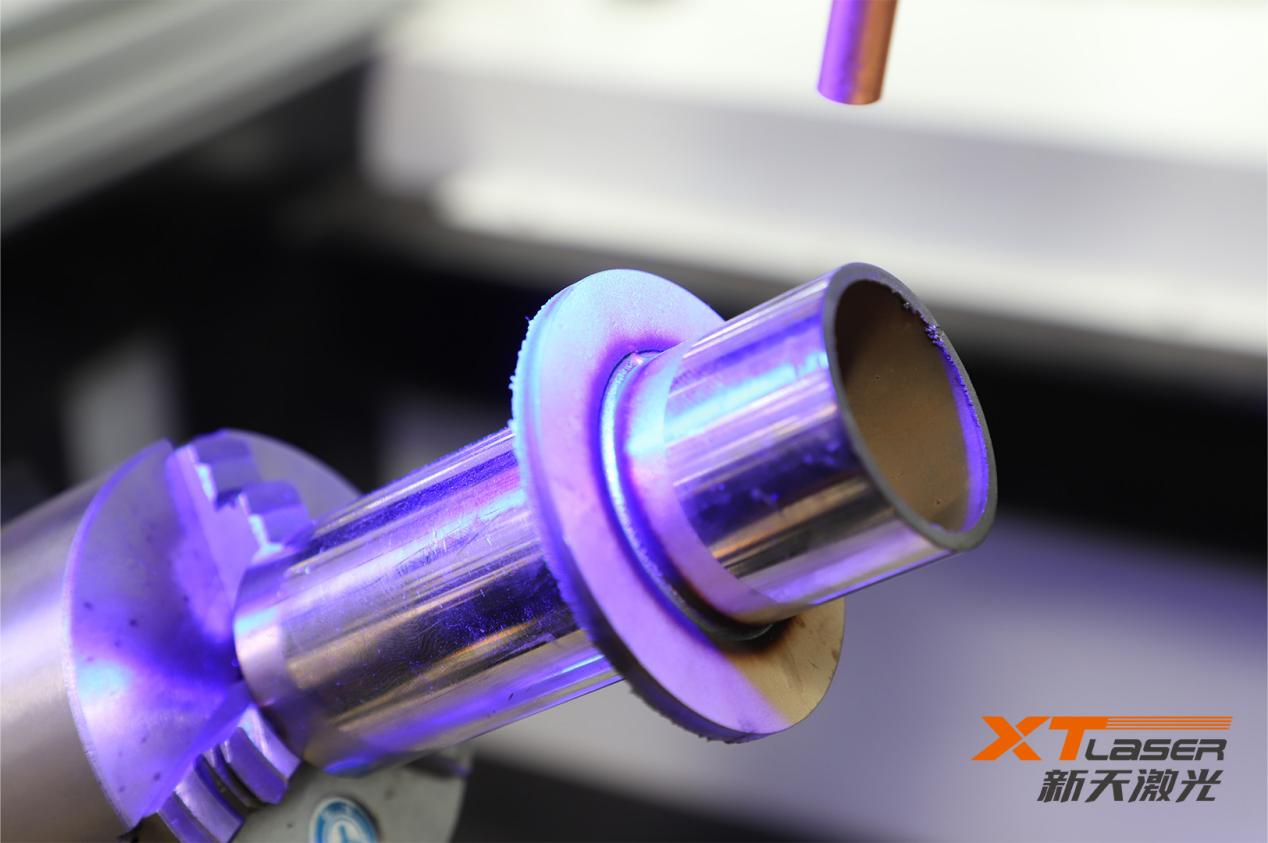

2. Justering af fokusposition

Den relative placering af fokus og emnets overflade er særlig vigtig for at sikre skærekvaliteten. I de fleste tilfælde er fokuspositionen kun på emnets overflade eller lidt under overfladen, når der skæres. Under hele skæreprocessen er det en vigtig betingelse at sikre, at den relative position af fokus og emnet er konstant for at opnå stabil skærekvalitet. Når fokus er i en bedre position, er slidsen mindre, og effektiviteten er højere. En bedre skærehastighed kan opnå bedre skæreresultater. I de fleste applikationer er strålefokus justeret til lige under dysen. Afstanden mellem dyse og emneoverflade er generelt omkring 1,5 mm.

3. Skærehastighed

Materialets skærehastighed er proportional med lasereffekttætheden, det vil sige, at forøgelse af effekttætheden kan forbedre skærehastigheden. Skærehastigheden er omvendt proportional med densiteten (specifik vægt) og tykkelsen af det materiale, der skal skæres. Når andre parametre forbliver uændrede, er faktorerne til forbedring af skærehastigheden: Øg effekten (inden for et vist område, såsom 500 ~ 2000W); Forbedre stråletilstanden (såsom fra højordenstilstand til lavordenstilstand til TEM00); Reducer størrelsen af fokuspunktet (såsom fokusering med objektiv med kort brændvidde); Skærematerialer med lav indledende fordampningsenergi (såsom plast, plexiglas osv.); Skæring af materialer med lav densitet (såsom hvid fyr); Skær tyndt materiale.

4. Hjælpegastryk

Brugen af hjælpegas er påkrævet til skæring af materialer med laserskæremaskine, og gastrykket er en meget vigtig faktor. Hjælpegassen og laserstrålen sprøjtes koaksialt for at beskytte linsen mod forurening og blæse slaggen væk i bunden af skæreområdet. For ikke-metalliske materialer og nogle metalliske materialer skal der anvendes trykluft eller inert gas til at behandle smeltede og fordampede materialer, samtidig med at overdreven forbrænding i skæreområdet hæmmes.

Til de fleste metallaserskæremaskiner bruges aktiv gas (så længe det er O2) til at danne en oxidationseksoterm reaktion med varmt metal. Denne ekstra varme kan øge skærehastigheden med 1/3~1/2. Ved skæring af tynde materialer ved høj hastighed kræves der et højt gastryk for at forhindre, at slagger klæber på bagsiden af snittet (varm slagger, der klæber på emnet, vil også beskadige skæret). Når materialetykkelsen øges, eller skærehastigheden er langsom, bør gastrykket reduceres passende. For at forhindre, at plastskæret froster, er det også bedre at skære ved et lavere gastryk.